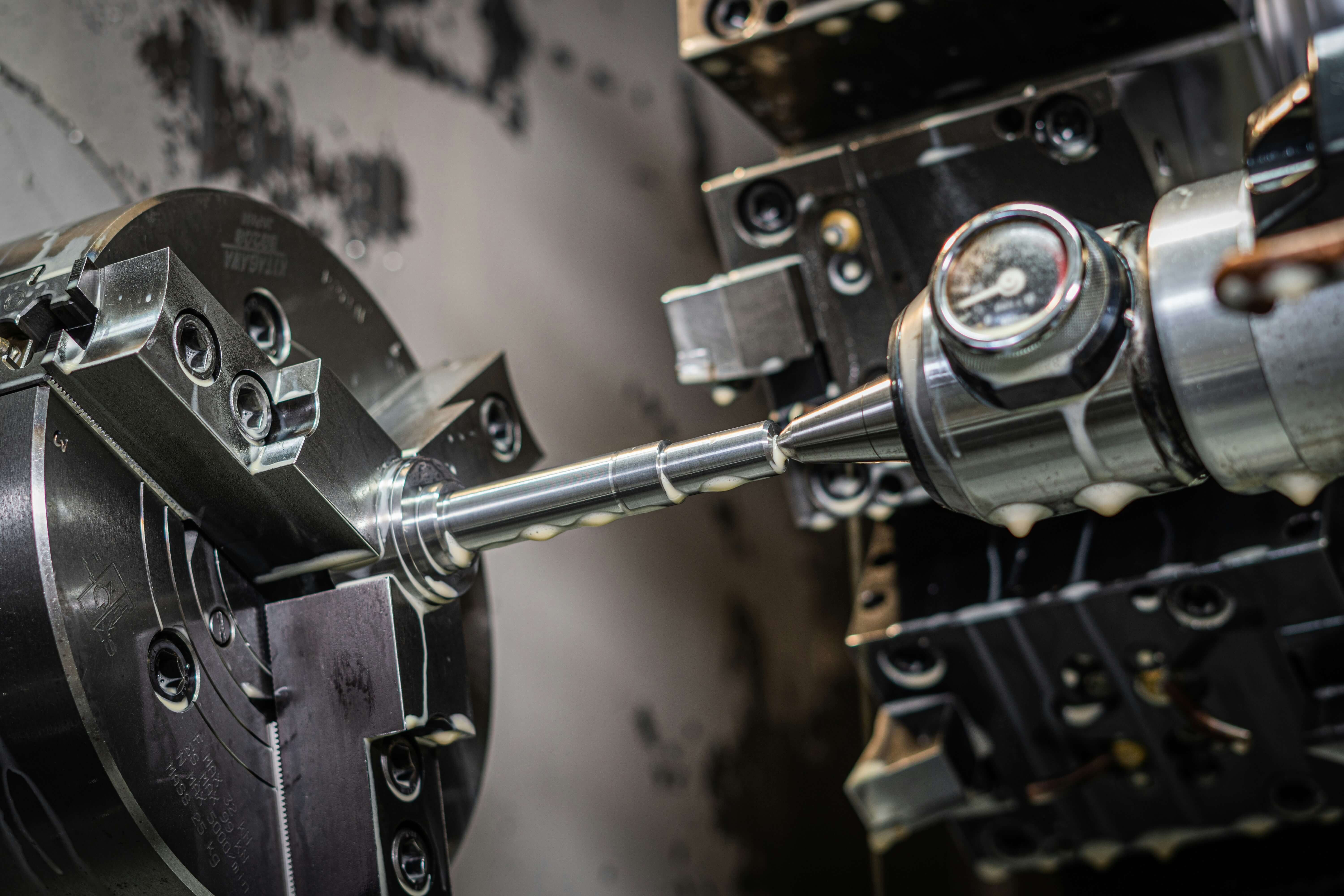

In der modernen Industrie ist Präzision weit mehr als nur ein Qualitätsmerkmal – sie ist Grundvoraussetzung für Effizienz, Sicherheit und Langlebigkeit. Besonders in der metallverarbeitenden Branche, etwa bei der Herstellung von Maschinenbauteilen oder Komponenten für die Medizintechnik, kommt es auf den Mikrometer an. CNC-Drehverfahren – also computergesteuerte Drehprozesse – haben sich dabei als zukunftsweisende Technologie etabliert. Sie verbinden traditionelle Handwerkskunst mit digitaler Präzision und sind damit ein Schlüssel zur modernen Fertigung.

Technologische Entwicklung als Wachstumstreiber

Die technische Weiterentwicklung im Bereich CNC-Drehen ist rasant. Während ältere Maschinen meist auf manuelle Einstellungen angewiesen waren, arbeiten moderne Drehzentren hochautomatisiert, schnell und vernetzt. Durch den Einsatz digitaler Zwillinge, IoT-Sensorik und cloudbasierter Produktionsplanung können Maschinen heute nicht nur exakter, sondern auch intelligenter fertigen. Dabei werden Werkzeugverschleiß, Temperaturverläufe oder Schwingungen in Echtzeit analysiert und automatisch ausgeglichen. Ein klarer Vorteil für Unternehmen, die sich auf präzise, gleichbleibende Qualität verlassen müssen.

Ein Experte für CNC-Drehteile weiß, dass technologischer Fortschritt nur dann nachhaltig wirkt, wenn er konsequent in die Prozesse integriert wird – vom Rohmaterial bis zur Endkontrolle. Das gilt insbesondere für Branchen, in denen enge Toleranzen, hohe Wiederholgenauigkeit und kurze Lieferzeiten gefragt sind.

Maßgeschneiderte Lösungen statt Massenproduktion

In einer Welt, in der individuelle Produktlösungen gefragter sind denn je, müssen sich auch Fertigungspartner flexibel zeigen. Der Trend geht weg von großen Losgrößen und hin zur Einzel- oder Kleinserienfertigung – etwa für die Luft- und Raumfahrt, Automobilzulieferung oder den Maschinenbau. Moderne CNC-Bearbeitungszentren sind genau darauf ausgelegt. Werkstücke können schnell programmiert, effizient gefertigt und bei Bedarf unkompliziert nachbearbeitet werden.

Dazu braucht es nicht nur Technik, sondern vor allem Know-how. Die qualifizierten Fachkräfte der Hofmann CNC-Technik GmbH verstehen sich als Schnittstelle zwischen Kunde und Maschine. Sie begleiten den Prozess von der Planung über die Fertigung bis hin zur Qualitätskontrolle. Für Geschäftsführer Georg Hofmann ist das eine bewusste Entscheidung: „Wir sind nicht nur verlängerte Werkbank, sondern Entwicklungspartner. Unsere Kunden erwarten mehr als saubere Oberflächen – sie wollen durchdachte Lösungen, die funktionieren und dauerhaft überzeugen.“

Qualität ohne Kompromisse

Toleranzbereiche im Tausendstel-Millimeter-Bereich sind heute Standard – besonders, wenn Bauteile in sicherheitskritischen Anwendungen zum Einsatz kommen. Deshalb stehen moderne Mess- und Prüfsysteme bei vielen CNC-Fertigungsspezialisten im Zentrum der Qualitätssicherung. Bei Hofmann kommen hochpräzise 3D-Messmaschinen zum Einsatz, die auch komplexe Geometrien millimetergenau überprüfen. Zusätzlich sorgen laufende In-Prozess-Kontrollen für stabile Ergebnisse auch bei hohen Stückzahlen.

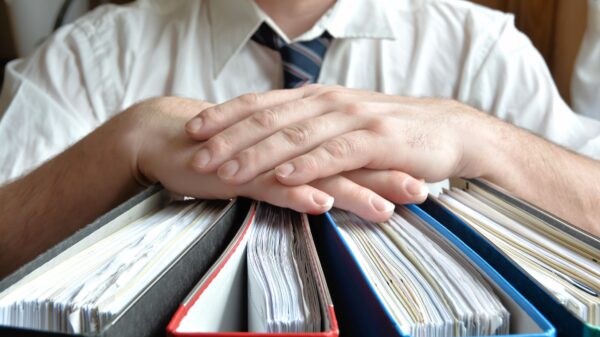

Neben den rein technischen Anforderungen wächst aber auch der Anspruch an Dokumentation, Rückverfolgbarkeit und Zertifizierung – ein weiterer Bereich, in dem sich professionelle Anbieter von der Konkurrenz abheben. Zertifizierungen nach DIN EN ISO 9001 und – je nach Branche – auch nach spezifischen Industrienormen sind heute Voraussetzung für die Zusammenarbeit mit internationalen Kunden.

Nachhaltigkeit als Innovationstreiber

CNC-Drehen ist ein energieintensiver Prozess. Dennoch kann durch intelligente Planung und moderne Maschinen erheblich Energie eingespart werden. Hofmann CNC-Technik arbeitet beispielsweise mit Wärmerückgewinnungssystemen und nutzt ressourcenschonende Kühlmitteltechnologien. Auch die Abfallverwertung ist längst Teil der Gesamtstrategie: Metallspäne werden recycelt, Schneidöle aufbereitet und Maschinen regelmäßig auf ihren Energieverbrauch hin optimiert.

Zudem setzt das Unternehmen zunehmend auf CO₂-neutrale Prozesse und bezieht Ökostrom – nicht nur aus Überzeugung, sondern auch als Antwort auf wachsende Anforderungen von Kundenseite. „Nachhaltigkeit ist kein Trend, sondern eine Investition in die Zukunft“, sagt Georg Hofmann. „Wer heute in nachhaltige Technik investiert, ist morgen einen Schritt voraus – sowohl ökonomisch als auch ökologisch.“

Der Blick nach vorn: Digitalisierung, Automatisierung, Fachkräfte

Was die Zukunft bringt? Klar ist: Die Digitalisierung der Fertigung wird weiter voranschreiten. Immer mehr Unternehmen setzen auf automatisierte Beladesysteme, robotergestützte Fertigung und KI-basierte Optimierungen. Gleichzeitig wird die Rolle des Menschen komplexer: Gesucht sind nicht nur Maschinenbediener, sondern Systemversteher, Programmierer und kreative Köpfe mit technischem Feingefühl.

Der zunehmende Fachkräftemangel stellt viele Unternehmen vor große Herausforderungen. Auch hier setzt Hofmann auf nachhaltige Lösungen – etwa durch eigene Ausbildungsprogramme und eine enge Zusammenarbeit mit regionalen Berufsschulen und Hochschulen. So bleibt nicht nur Wissen im Haus, sondern wird aktiv weitergegeben.

Präzision ist erst der Anfang

Die CNC-Drehtechnik ist ein dynamisches Feld, das technische Perfektion mit wirtschaftlichem Denken und nachhaltigem Handeln verbindet. Unternehmen wie die Hofmann CNC-Technik GmbH zeigen, wie sich Qualität, Innovationsfreude und Kundennähe zu einem stabilen Fundament für langfristigen Erfolg verbinden lassen.

In einer Welt, die sich immer schneller verändert, bleibt eines konstant: Wer mit Präzision arbeitet, baut Vertrauen – in jedes einzelne Bauteil.

Bildquellen:

- Drehtechnik im Wandel: Foto von Sven Daniel auf Unsplash